Высокая энергоэффективность снижает эксплуатационные затраты

Низкое энергопотребление HPGR делает его разумным выбором для горнодобывающих предприятий, стремящихся сократить расходы на электроэнергию.

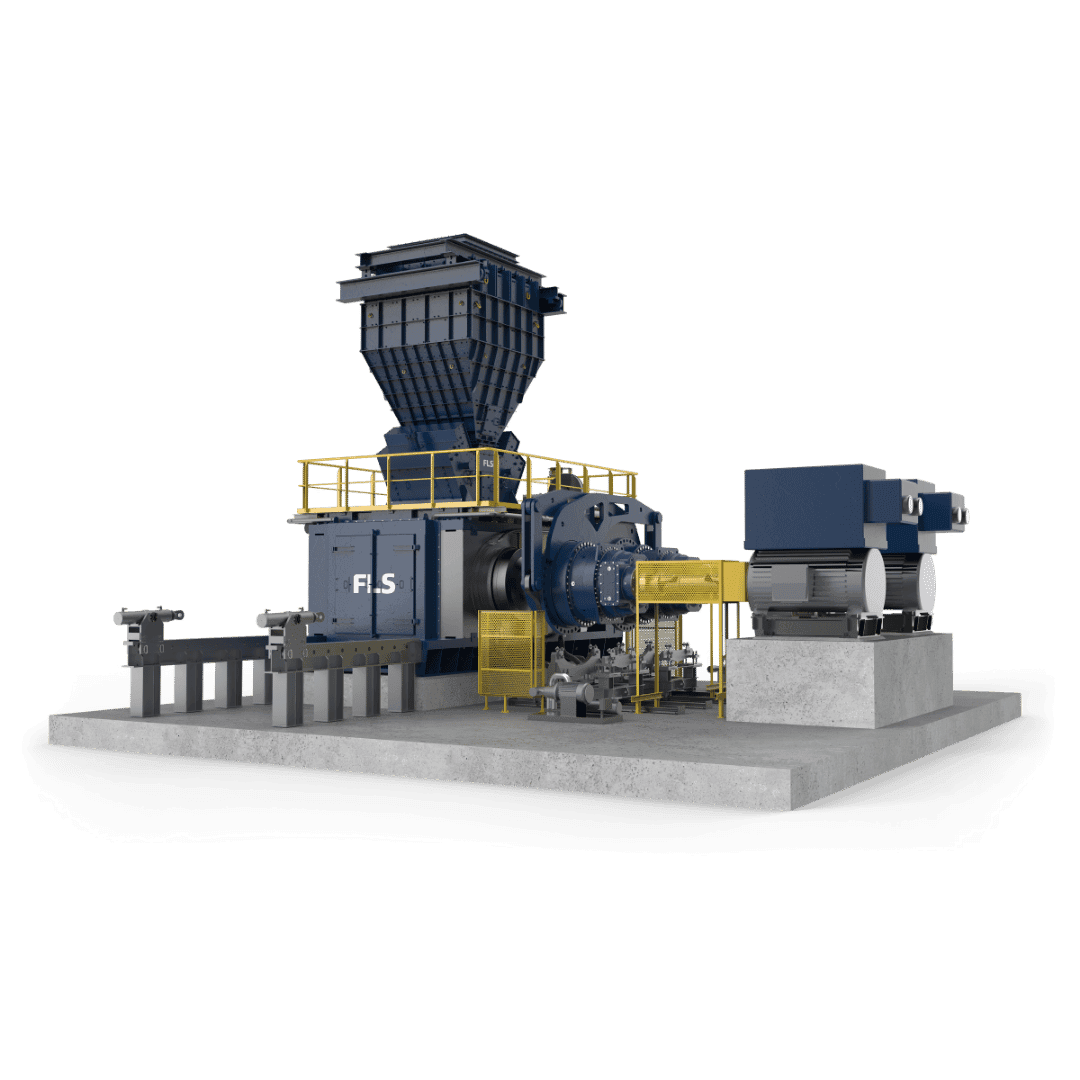

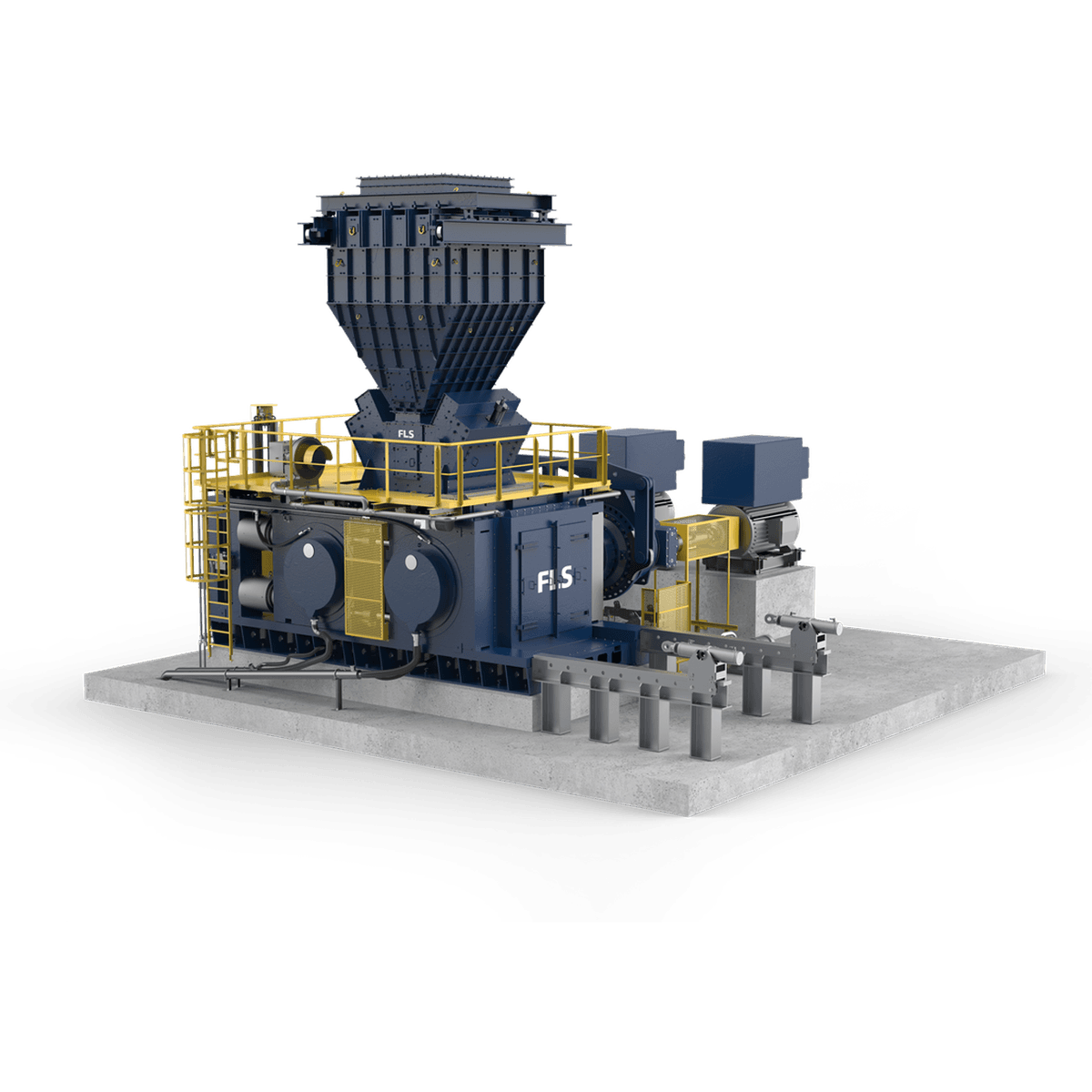

Оптимизируйте результаты с помощью валкового пресса высокого давления - самого энергоэффективного способа переработки минерального сырья. Подходя для таких отраслей, как добыча железной руды, драгоценных и цветных металлов, валковые пресспресс высокого давления за счёт разрушения структуры породы обеспечивает металлургические преимущества на последующих стадиях обогащения (например, ускорение кинетики кучного выщелачивания).

Низкое энергопотребление HPGR делает его разумным выбором для горнодобывающих предприятий, стремящихся сократить расходы на электроэнергию.

Давление валков HPGR вызывает образование микротрещин в материале - это прогрессивная и высокоэффективная технология измельчения, которая значительно повышает производительность и увеличивает объёмы переработки.

Микротрещины дополнительно подготавливают материал к последующей переработке и повышают эффективность флотации или выщелачивания. Таким образом, HPGR делает не только сам процесс измельчения эффективнее - он улучшает всю технологическую цепочку.

HPGR действительно является уникальным оборудованием для измельчения. Он разрушает структуру породы и раскрывает частички руды, что делает его привлекательным решением для различных применений. HPGR повышает эффективность первичного измельчения при работе с твердыми и структурно сложными рудами. В процессе измельчения в HPGR формируются частицы с микротрещинами, что упрощает разрушение межзеренных связей и снижает индекс работы по Бонду. Это уменьшает расход энергии, необходимый для шаровой мельницы. Кроме того, наш HPGR предлагает:

Следующим шагом в развитии нашей передовой технологии HPGR стала модель HPGR Pro. Благодаря функциям нового поколения HPGR Pro обеспечивает более высокую производительность, лучшую энергоэффективность и увеличенный срок службы валков по сравнению с традиционными HPGR.

Все наши стандартные модели HPGR (размеры машин от 4 до 10) могут быть дооснащены одной или несколькими функциями Pro, чтобы превратить вашу существующую установку HPGR в HPGR Pro:

Вращающиеся боковые плиты улучшают подачу материала в валки. Устраняя так называемый «краевой эффект», они способствуют получению более мелкого продукта и снижению рециркуляции. По сравнению с обычным HPGR это увеличивает производительность и снижает удельное энергопотребление машины. Вращающиеся боковые плиты также обеспечивают более равномерный профиль давления и равномерный износ по всей ширине валков, что значительно увеличивает срок службы валков.

Контролируемый механический ограничитель перекоса - уникальная функция HPGR Pro - использует механическую блокировку для ограничения смещения подвижного валка. Это позволяет валкам адаптироваться к изменяющимся условиям подачи. Таким образом, более равномерный профиль давления, обеспечиваемый вращающимися боковыми плитами, сохраняется по всей ширине валков и не деформируется, как это происходит при использовании компенсаторов перекоса.

Такое контролируемое ограничение перекоса предотвращает превышение критических значений и защищает вращающиеся боковые плиты от повреждений… даже в случае аварии или ошибки оператора. В результате:

Наша уникальная лазерная система обнаружения штифтов сканирует, измеряет и контролирует износ поверхности валков в процессе работы, а информация о динамике износа автоматически сохраняется. Больше нет необходимости останавливать HPGR и проводить ручные замеры.

Для обслуживающего персонала предусмотрена локальная панель HMI, позволяющая проверять состояние поверхности валков. Меню состояния поверхности с цветовой кодировкой (зелёный/жёлтый/красный) отображает расположение возможных дефектов на поверхности валков:

Лазерная система обнаружения штифтов выявляет не только отсутствующие или повреждённые штифты и кромочные блоки, но и помогает в планировании замены валков.

Смазка подшипников постоянным потоком подготовленного масла позволяет выдерживать более высокие нагрузки. Это также существенно снижает рабочую температуру подшипников и эффективно удаляет загрязнения. Всё это способствует максимальному увеличению срока службы этих критически важных компонентов.

Масло фильтруется и очищается в замкнутой системе, что снижает расход смазки, уменьшает эксплуатационные затраты и снижает воздействие на окружающую среду.

Система расширенной защиты оборудования (AMPS) постоянно контролирует механические нагрузки на машину и предупреждает оператора, если какие-либо значения приближаются к допустимым пределам, что даёт возможность вовремя принять меры и снизить нагрузки.

Улучшенные системы управления как основа для дальнейшей автоматизации, ориентированной на потребности рынка – оптимизация эксплуатации!

Вопросы и ответы по HPGR/HPGR Pro

В HPGR материал измельчается в рабочем зазоре между двумя вращающимися навстречу друг другу валками, куда он подается сверху. Благодаря высокому давлению и межчастичному взаимодействию достигается высокая степень измельчения.

Характер износа валков зависит от твёрдости и абразивности руды, условий эксплуатации и конфигурации технологической схемы. В современных условиях при переработке твёрдых пород срок службы валков может составлять от 8 000 до 20 000 часов.

Компания FLS является ведущим поставщиком HPGR с более чем 160 установленными единицами в горнодобывающей промышленности.

Наилучший эффект от применения HPGR достигается при переработке руд с высокой прочностью или высокой изменчивостью характеристик. Основными причинами выбора HPGR по сравнению с другими технологиями являются низкое удельное энергопотребление, сниженное потребление изнашиваемых материалов и сокращение общего углеродного следа.

Таким образом, даже бедные и твёрдые руды можно эффективно перерабатывать с минимальными затратами. Кроме того, HPGR обеспечивает однородность продукта, что способствует стабильной работе обогатительной фабрики и повышению извлечения полезного материала. Валковые прессы высокого давления особенно предпочтительны для новых объектов и модернизации существующих установок на третьей и четвертой стадиях дробления, а также в качестве дробилки галек в схемах МПСИ с шаровой мельницей. Их также применяют на завершающей стадии измельчения при производстве железорудного концентрата для получения окатышей.

Эти преимущества HPGR, в сочетании с постоянным развитием и оптимизацией защиты валков от износа, способствовали стремительному росту числа установленных машин по всему миру за последние 15 лет.

HPGR и мельницы МПСИ используют различные методы измельчения. HPGR - это сухой процесс измельчения, тогда как МПСИ- мокрый. МПСИ- это разновидность шаровой мельницы (горизонтального типа), в то время как HPGR использует валки.